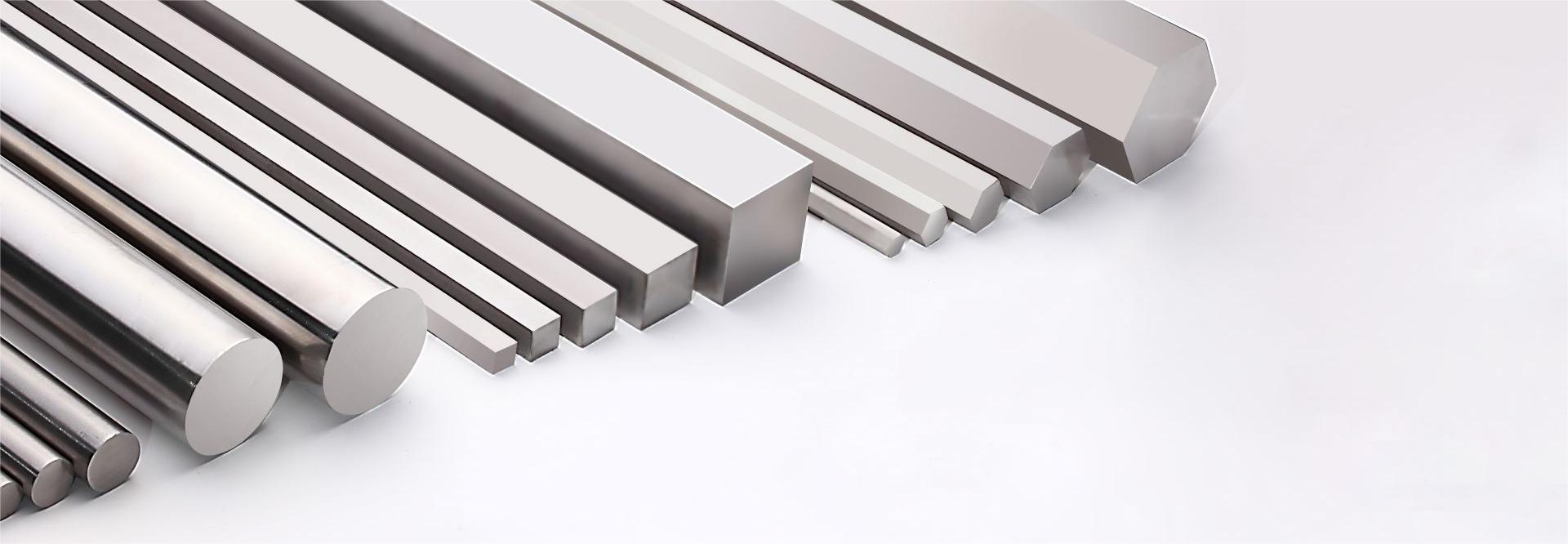

Markierung und Inspektion von Stahl

2024-03-15 13:59(1) Logo Ein Logo ist ein Symbol, das das Material und die Spezifikationen von Materialien unterscheidet und hauptsächlich den Namen des Lieferanten, die Markennummer, die Prüfchargennummer, die Spezifikationen, die Größe, den Füllstand, das Nettogewicht usw. angibt. Das Logo hat; 1. Farbbeschichtung: Tragen Sie verschiedene Farbfarben auf die Endflächen und Enden von Metallmaterialien auf, die hauptsächlich für Stahl, Roheisen, farbige Rohstoffe usw. verwendet werden. 2. Drucken: Die Methode des Stempelns oder Lackierens der bezeichneten Teile (Ende). (Seite, Ende) von Metallmaterialien mit Erläuterung der Materialgüte, Spezifikationen, Standardnummer usw. Wird hauptsächlich für mittlere und dicke Bleche, Profile, Nichteisenmaterialien usw. verwendet. 3. Kennzeichnung: Metallmaterialien wie Bündel, Kisten usw Schäfte sind außen beschriftet, um Marke, Größe, Gewicht, Standardnummer, Lieferant usw. anzugeben. Die Markierungsprüfung von Metallmaterialien sollte sorgfältig identifiziert und während des Transports, der Lagerung und anderer Prozesse ordnungsgemäß geschützt werden. (2) Prüfung von Spezifikationen und Abmessungen. Die Spezifikationsgröße bezieht sich auf die Nenngröße der Hauptteile (Länge, Breite, Dicke, Durchmesser usw.) eines Metallmaterials. 1. Nenngröße: Dies ist die ideale Größe, die Menschen in der Produktion erreichen möchten, weist jedoch einen gewissen Unterschied zur tatsächlichen Größe auf. 2. Größenabweichung: Der Unterschied zwischen der tatsächlichen Größe und der Nenngröße wird als Größenabweichung bezeichnet. Eine Abweichung, die größer als das Nennmaß ist, wird als positive Abweichung bezeichnet, eine Abweichung, die kleiner als das Nennmaß ist, wird als negative Abweichung bezeichnet. Innerhalb des spezifizierten Bereichs der Norm spricht man von einer zulässigen Abweichung. Überschreitet sie den Bereich, spricht man von Größenabweichung. Eine Abweichung gilt als unqualifiziertes Produkt. 3. Genauigkeitsstufe: Die zulässige Größenabweichung von Metallmaterialien wird in mehreren Bereichen angegeben und entsprechend der unterschiedlichen zulässigen Größenabweichung in mehrere Stufen unterteilt, die als Genauigkeitsstufe bezeichnet werden. Die Genauigkeitsstufe ist in normal, höher, fortgeschritten usw. unterteilt. 4. Lieferlänge (Breite): bezieht sich auf die Hauptabmessungen der Lieferung von Metallmaterial, was sich auf die Längen- (Breite) Spezifikation bezieht, die das Metallmaterial zu diesem Zeitpunkt haben sollte des Versands. 5. Normale Länge (unbestimmte Länge): Es gibt keine spezifische Regelung zur Länge, sie muss jedoch innerhalb eines bestimmten Längenbereichs liegen (je nach Sorte und Länge, festgelegt durch die Abteilung oder Fabrik). 6. Kurzes Lineal (schmales Lineal): Die Länge ist kleiner als die Untergrenze des angegebenen normalen Längenmaßes, jedoch nicht kleiner als die angegebene minimal zulässige Länge. Bei einigen Metallmaterialien beträgt ein Teil davon"kurzes Lineal"können vorschriftsmäßig übergeben werden. 7. Fixlänge: Die Länge des eingereichten Metallmaterials muss der vom Käufer im Kaufvertrag angegebenen Länge entsprechen (in der Regel positive Abweichung). 8. Doppelte Länge: Die Länge des zu liefernden Metallmaterials muss ein ganzzahliges Vielfaches der vom Käufer im Kaufvertrag angegebenen Länge (einschließlich Sägekante und positiver Abweichung) betragen. Bei der Überprüfung der Spezifikationen und Abmessungen sollte auf die Messung der Materialposition und die Auswahl geeigneter Messwerkzeuge geachtet werden. (3) Mengenkontrolle Die Menge der Metallmaterialien bezieht sich im Allgemeinen auf das Gewicht (außer in einigen Fällen, in denen Pads und Laschen in Stücken gezählt werden). Zu den Methoden der Mengenkontrolle gehören: 1. Messung anhand des tatsächlichen Gewichts: Metallmaterialien werden gemessen durch Das tatsächliche Gewicht sollte im Allgemeinen vollständig gewogen und überprüft werden. Bei festen Verpackungen (z. B. Kartons, Container, Fässer usw.) sollten Bruttogewicht, Nettogewicht und Taragewicht auf der Verpackung angegeben werden. Beispielsweise können dünne Stahlplatten, Siliziumstahlbleche und Ferrolegierungen für mindestens 5 % einer Charge beprobt werden. Weicht das Probengewicht erheblich vom markierten Gewicht ab, müssen alle Proben geöffnet und gewogen werden. 2. Gemäß theoretischer Umrechnungsmessung: Das auf der Grundlage der Nenngröße (tatsächliche Größe) und des spezifischen Gewichts des Materials berechnete Gewicht kann theoretisch für Materialien wie Platten mit fester Größe umgerechnet werden. Allerdings sollte bei der Umrechnung auf die Umrechnungsformel und das tatsächliche spezifische Gewicht des Materials geachtet werden. (4) Oberflächenqualitätsprüfung Die Oberflächenqualitätsprüfung bezieht sich hauptsächlich auf die Prüfung von Materialien, Aussehen, Form und Oberflächenfehlern, hauptsächlich einschließlich: 1. Elliptizität: Das Phänomen, bei dem ein Metallmaterial mit kreisförmigem Querschnitt insgesamt ungleiche Durchmesser aufweist Richtungen auf dem gleichen Querschnitt. Elliptizität wird durch den Unterschied im Durchmesser zwischen dem Maximum und dem Minimum auf demselben Abschnitt dargestellt, wobei unterschiedliche Materialstandards für unterschiedliche Zwecke gelten. 2. Biegen, Biegegrad: Biegen ist das Rollen von Materialien. Ein allgemeiner Begriff für eine ungleichmäßige oder gekrümmte Form in Längs- oder Breitenrichtung. Wird ihre Unebenheit in Zahlen ausgedrückt, spricht man von Krümmung. 3. Verdrehen: Das gewalzte Bandmaterial wird entlang der Längsachse spiralförmig verdreht. 4. Sichelbiegung (Seitenbiegung): Bezieht sich auf das Biegen von Metallplatten, -streifen und -formen mit rechteckigem Querschnitt entlang ihrer Länge (schmale Seite), wobei eine Seite eine konkave Kurve und die andere Seite eine konvexe Kurve bildet , bekannt als"Sichelbiegung". Dargestellt durch die konkave Höhe. 5. Piao-Krümmung: Bezieht sich auf das Wellenphänomen, das gleichzeitig in der Längen- und Breitenrichtung eines Bretts oder Streifens auftritt und eine Piao-Krümmungsform bildet, die als Piao-Krümmung bezeichnet wird. Der numerische Wert, der den Grad der Krümmung darstellt, wird als Krümmungsgrad bezeichnet. 6. Oberflächenriss: bezieht sich auf den Riss auf der Oberfläche eines Metallgegenstandes. 7. Ohren: Vorsprünge, die sich aufgrund falscher Abstimmung der Walzen oder aus anderen Gründen entlang der Walzrichtung erstrecken, werden als Ohren bezeichnet. 8. Furche: Bezieht sich auf die geraden oder gekrümmten Rillen auf der Oberfläche des Materials, die normalerweise am Boden der Rillen zu sehen sind. 9. Narbe: bezieht sich auf eine dünne, ungleichmäßige Verteilung zungen-, nagel- oder fischschuppenartiger Flocken auf der Oberfläche eines Metallmaterials. 10. Verklebung: Die gegenseitige Verklebung zwischen Schichten, Linien und Oberflächen von Metallplatten, Folien und Bändern beim Walzen und Glühen, die nach dem Abheben Verklebungsspuren auf der Oberfläche hinterlässt, wird als Verklebung bezeichnet. 11. Eisenoxidbelag: Unter Eisenoxidbelag versteht man das Metalloxid, das sich auf der Oberfläche eines Materials beim Erhitzen, Walzen und Abkühlen bildet. 12. Falten: Ein Oberflächendefekt, der beim Warmwalzen (oder Schmieden) eines Metalls entsteht und eine Bimetallschicht aufweist, die sich in einer geraden oder gebogenen Form zusammenfaltet. 13. Fleck: bezieht sich auf die raue Oberfläche eines Metallmaterials, die uneben ist. 14. Subkutane Blasen: Die Oberfläche von Metallmaterialien weist eine unregelmäßige Verteilung, unterschiedliche Größen und Formen, glatte kleine Vorsprünge rundherum und aufgebrochene Vorsprünge mit hühnerkrallenförmigen Rissen oder zungenförmigen Narben auf, die als Blasen bezeichnet werden. Die Hauptursachen für Oberflächenfehler sind unsachgemäße Vorgänge wie Produktion, Transport, Be- und Entladen sowie Lagerung. Abhängig von den Auswirkungen auf die Nutzung dürfen einige Mängel den Grenzwert überhaupt nicht überschreiten. Einige Mängel sind möglicherweise nicht vorhanden, sie dürfen jedoch den Grenzwert nicht überschreiten. Ob und in welchem Ausmaß verschiedene Oberflächenfehler vorliegen dürfen, ist in einschlägigen Normen klar geregelt. (5) Garantiebedingungen für die interne Qualitätsprüfung Die Prüfung der internen Qualität von Metallwerkstoffen basiert auf der Anpassung des Materials an unterschiedliche Anforderungen, und auch die Garantiebedingungen sind unterschiedlich. Bei der Werks- und Abnahme muss die Inspektion gemäß den Garantiebedingungen durchgeführt werden und den Anforderungen entsprechen. Die Garantiebedingungen sind unterteilt in 1. Grundlegende Garantiebedingungen: Die Mindestanforderungen an die Materialqualität, unabhängig davon, ob sie vorgeschlagen werden oder nicht, müssen gewährleistet sein, wie z. B. chemische Zusammensetzung, grundlegende mechanische Eigenschaften usw. 2. Zusätzliche Garantiebedingungen: Bezieht sich auf die Artikel, die werden gemäß den vom Käufer im Kaufvertrag festgelegten Anforderungen geprüft und stellen sicher, dass die Prüfergebnisse den Anforderungen entsprechen. 3. Vertragsgarantiebedingung: Das Projekt, das sowohl von der Angebots- als auch der Nachfragepartei im Kaufvertrag ausgehandelt und garantiert wird. 4. Änderungsbedingungen: Die Prüfpunkte werden von beiden Parteien ausgehandelt, dienen jedoch nur als Referenz und nicht zur Bewertung. Die interne Qualitätsprüfung von Metallwerkstoffen umfasst hauptsächlich mechanische Eigenschaften, physikalische Eigenschaften, chemische Eigenschaften, Prozesseigenschaften, chemische Zusammensetzung und interne Organisationsprüfungen, die im Allgemeinen von professionellen Inspektionsinstituten durchgeführt werden.