Vergleich der Vor- und Nachteile von 1045-Stahl

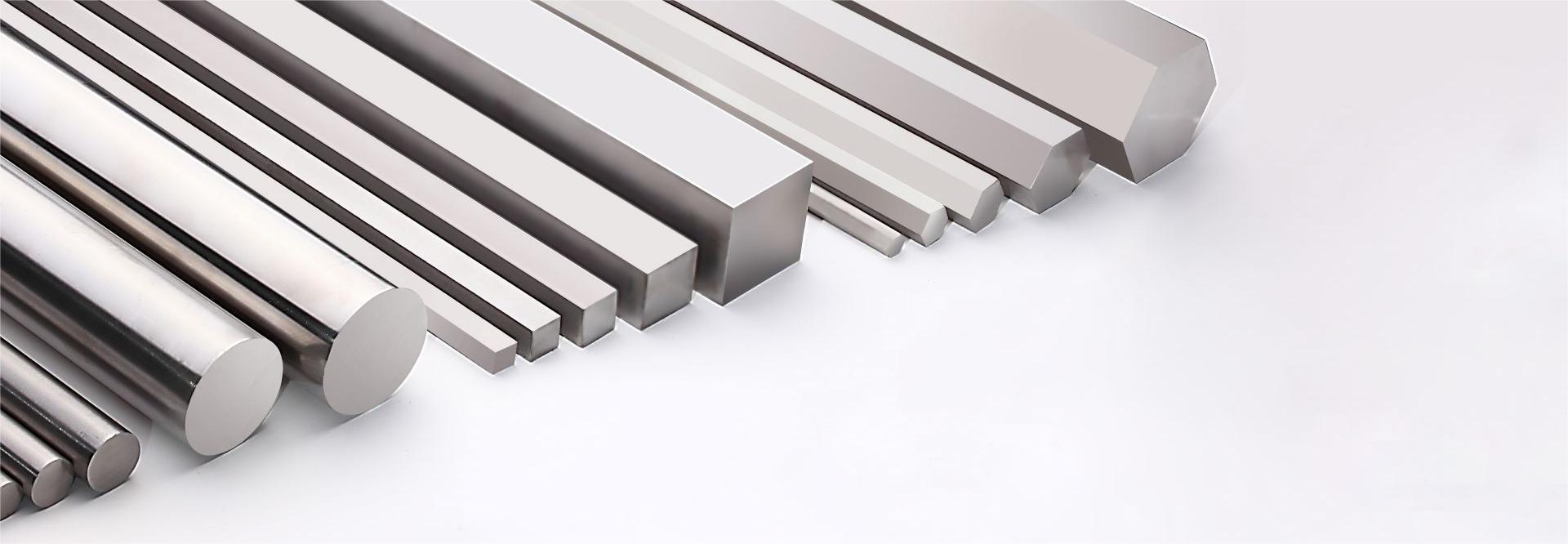

2024-06-20 10:081045-Stahl ist ein hochwertiger Kohlenstoffbaustahl mit geringer Härte und lässt sich leicht schneiden. Es wird häufig in Formen als Schablonen, Stifte, Führungssäulen usw. verwendet, erfordert jedoch eine Wärmebehandlung.

1045-Stahl ist ein Baustahl mit mittlerem Kohlenstoffgehalt mit guter Kalt- und Warmverarbeitungsleistung, guten mechanischen Eigenschaften, niedrigem Preis und breiten Quellen und wird daher häufig verwendet. Seine größte Schwäche ist seine geringe Härtbarkeit und es ist nicht für Werkstücke mit großen Querschnittsabmessungen und hohen Anforderungen geeignet.

Die Abschrecktemperatur von 1045-Stahl beträgt A3 (30-50) ℃, und im praktischen Betrieb wird im Allgemeinen die Obergrenze angenommen. Eine höhere Abschrecktemperatur kann die Aufheizgeschwindigkeit des Werkstücks beschleunigen, die Oberflächenoxidation verringern und die Arbeitseffizienz verbessern. Um den Austenit des Werkstücks zu homogenisieren, ist eine ausreichende Isolationszeit erforderlich. Wenn die tatsächliche Ofenbeladung groß ist, muss die Isolationszeit entsprechend verlängert werden. Andernfalls kann es aufgrund ungleichmäßiger Erwärmung zu einer unzureichenden Härte kommen. Eine zu lange Isolationszeit kann jedoch auch zu den Nachteilen einer groben Körnung und einer starken oxidativen Entkohlung führen, was die Qualität des Abschreckens beeinträchtigt. Wir glauben, dass die Aufheiz- und Isolierzeit um 1/5 verlängert werden muss, wenn die Ofenbeladung die Anforderungen der Prozessdokumente überschreitet.

Aufgrund der geringen Härtbarkeit von 1045-Stahl sollte eine 10 %ige Salzlösung mit hoher Abkühlgeschwindigkeit verwendet werden. Nach dem Eintauchen des Werkstücks in Wasser sollte es durchabgeschreckt, aber nicht durchgekühlt werden. Wenn das Werkstück in Salzwasser durchgekühlt wird, kann es zu Rissen kommen. Denn wenn das Werkstück auf etwa 180 % abkühlt, wandelt sich Austenit schnell in Martensit um, was zu übermäßigen Strukturspannungen führt. Wenn das abgeschreckte Werkstück daher schnell auf diesen Temperaturbereich abkühlt, sollte eine langsame Abkühlmethode angewendet werden. Aufgrund der Schwierigkeit, die Auslasstemperatur zu regeln, ist es notwendig, auf Erfahrungsbasis vorzugehen. Wenn das Werkstück im Wasser aufhört zu zittern, kann es mit Luft gekühlt werden (Ölkühlung ist nach Möglichkeit besser). Darüber hinaus sollte das Werkstück beim Eintauchen ins Wasser nicht statisch bewegt werden, sondern es sollten regelmäßige Bewegungen entsprechend der geometrischen Form des Werkstücks durchgeführt werden. Die Kombination eines stationären Kühlmediums und eines stationären Werkstücks führt zu ungleichmäßiger Härte und ungleichmäßiger Spannung, was zu erheblichen Verformungen und sogar Rissen im Werkstück führt.

Die Härte vergüteter 1045-Stahlteile sollte HRC56~59 erreichen, und die Möglichkeit eines großen Querschnitts ist geringer, sie darf jedoch nicht niedriger als HRC48 sein. Andernfalls deutet dies darauf hin, dass das Werkstück nicht vollständig abgeschreckt wurde und möglicherweise eine Martensit- oder sogar Ferritstruktur in der Struktur vorhanden ist. Diese Struktur bleibt durch das Tempern in der Matrix erhalten, wodurch der Zweck des Abschreckens und Anlassens nicht erreicht werden kann.

Das Hochtemperaturanlassen von 1045-Stahl nach dem Abschrecken erfordert normalerweise eine Erwärmungstemperatur von 560–600 ℃ und eine Härteanforderung von HRC22–34. Da der Zweck des Anlassens in der Erzielung umfassender mechanischer Eigenschaften besteht, ist der Härtebereich relativ breit. Wenn die Zeichnung jedoch Anforderungen an die Härte stellt, sollte die Anlasstemperatur entsprechend den Zeichnungsanforderungen angepasst werden, um die Härte sicherzustellen. Einige Wellenteile erfordern eine hohe Festigkeit und Härte; Einige Zahnräder und Wellenteile mit Keilnuten erfordern aufgrund der Fräs- und Einlegebearbeitung nach dem Abschrecken und Anlassen geringere Härteanforderungen. Die Anlassisolationszeit hängt von den Härteanforderungen und der Größe des Werkstücks ab. Wir glauben, dass die Härte nach dem Anlassen von der Anlasstemperatur abhängt und wenig mit der Anlasszeit zu tun hat, sondern zurückgedrängt werden muss. Im Allgemeinen beträgt die Temperisolationszeit des Werkstücks immer mehr als eine Stunde.