Klassifizierung von Verchromungsprozessen für verchromte Stangen nach Zweck

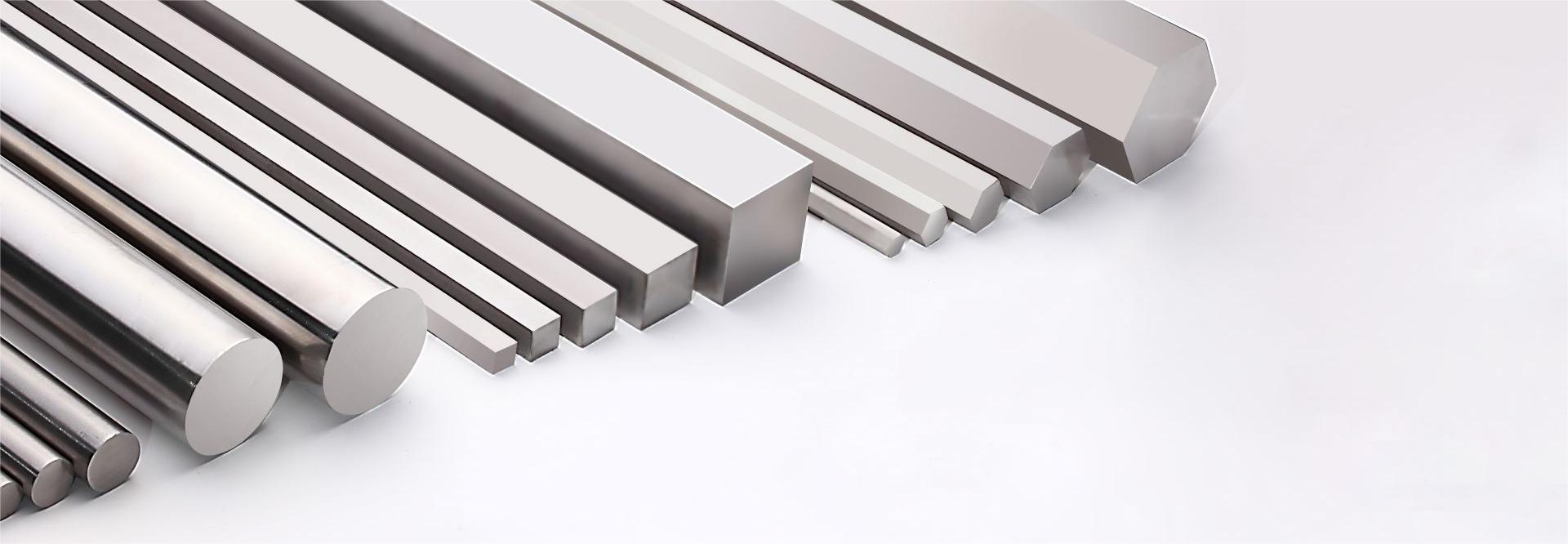

2024-01-24 15:55Die Anwendung des Verchromungsverfahrens ist sehr umfangreich, und verchromte Stangen sind eines davon. Es handelt sich um eine Schicht aus einem Chromelement mit einer Härte von 50–60, die durch Elektroplattieren auf der Oberfläche eines Silberstahlträgers gebildet wird. Wie werden die Verchromungsverfahren für verchromte Stangen nach Zweck klassifiziert?

① Schützende dekorative Verchromung

Die schützende dekorative Verchromung, allgemein bekannt als dekoratives Chrom, hat eine dünne, helle und schöne Beschichtung und wird normalerweise als mehrschichtige Beschichtung verwendet

Die äußerste Galvanisierungsschicht muss mit einer ausreichend dicken Zwischenschicht auf einem Zink- oder Stahlsubstrat beschichtet werden, um Schutzzwecke zu erreichen, und dann mit 0,25–0,5 auf einer hellen Zwischenschicht μ beschichtet werden. Dünne Schicht Chrom von m.

② Hartverchromung (verschleißfestes Chrom, verchromte Stange ist dieser Prozess)

Die Beschichtung weist eine extrem hohe Härte und Verschleißfestigkeit auf, wodurch die Lebensdauer von Werkstücken, wie Schneid- und Ziehwerkzeugen, verlängert werden kann.

Zur Reparatur der Maßtoleranzen verschlissener Teile können auch verschiedene Materialien wie Pressformen und Gussformen, Lager, Wellen, Lehren, Zahnräder usw. verwendet werden.

Die Dicke der Hartverchromung beträgt im Allgemeinen 5–50 μm. Es kann auch nach Bedarf bestimmt werden, teilweise bis zu 200–800 μM.

Beim Hartverchromen von Stahlteilen ist keine Zwischenbeschichtung erforderlich. Bei besonderen Anforderungen an die Korrosionsbeständigkeit können auch unterschiedliche Zwischenbeschichtungen eingesetzt werden.

③ Milchweißes Chrom plattieren

Die Verchromungsschicht ist milchig weiß, mit geringem Glanz, guter Zähigkeit, geringer Porosität und weicher Farbe. Seine Härte ist geringer als die von Hartchrom und Dekorchrom, weist jedoch eine hohe Korrosionsbeständigkeit auf und wird daher häufig in Messgeräten und Instrumententafeln verwendet. Um die Härte zu verbessern, kann auf die Oberfläche der milchig-weißen Beschichtung eine zusätzliche Hartchromschicht aufgebracht werden, eine so genannte Doppelschichtverchromung, die die Eigenschaften der milchig-weißen Verchromungsschicht und der Hartverchromungsschicht vereint. Es wird üblicherweise zum Beschichten von Teilen verwendet, die sowohl Verschleißfestigkeit als auch Korrosionsbeständigkeit erfordern.

④ Beschichtung von porösem Chrom (poröses Chrom)

Dabei wird die Eigenschaft feiner Risse in der Chromschicht ausgenutzt und nach der Hartverchromung eine mechanische, chemische oder elektrochemische Porenlockerungsbehandlung durchgeführt, um das Rissnetzwerk weiter zu vertiefen und zu verbreitern. Die Oberfläche der Chromschicht ist mit breiten Rillen bedeckt, die nicht nur die Eigenschaften von verschleißfestem Chrom aufweisen, sondern auch Schmiermedien effektiv speichern, ungeschmierten Betrieb verhindern und die Reibung und Verschleißfestigkeit der Werkstückoberfläche verbessern. Wird häufig zum Beschichten der Oberfläche von Gleitreibungsteilen unter hohem Druck verwendet, wie z. B. der Innenkammer von Zylinderläufen von Verbrennungsmotoren, Kolbenringen usw.